Analiza postopka obdelave profilov velikih rezin titanovih turbin

Analiza postopka obdelave profilov velikih titanovih turbo rezil

|

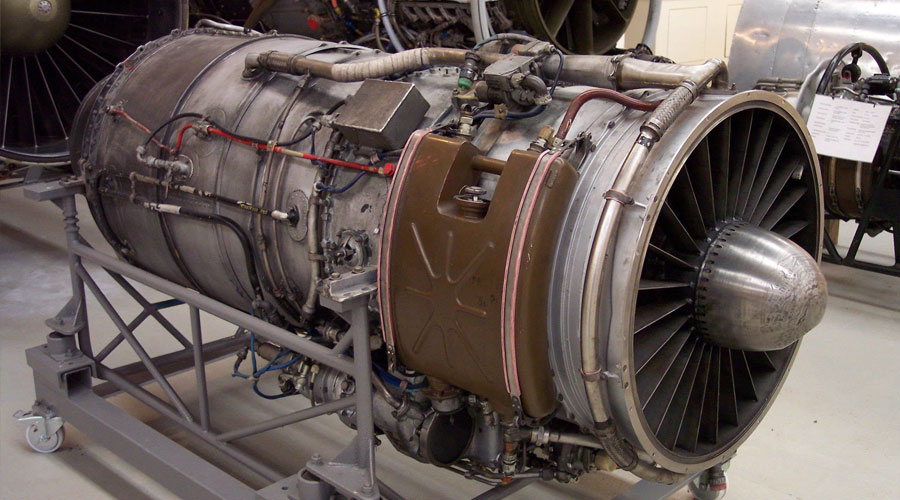

Ventilatorji turboventilacijskega motorja z velikim obtočnim razmerjem so v bistvu dosegli več kot 500 mm glede na dolžino in velikost. Ta obsežna strukturna značilnost omogoča, da sta centrifugalna sila in stres zaradi vibracij med njihovim delom zelo velika, zato je postala tudi velik turbo ventilator. Zelo pomembni deli. |

Trenutno številni turboventilatorski motorji še vedno uporabljajo zrelejše dušilne lopute iz titanove zlitine. Zaradi ozke in dolge strukture tega profila rezila je vidnejša njegova šibka togost v obliki tankostenske strukture v smeri bazena nazaj. Slaba togost konstrukcije in velika površina profila, narava materiala je težko obdelovati, negativno vplivata na tradicionalne postopek obdelave, kar se intuitivno odraža v natančnosti velikosti konture in natančnosti položaja profila. Težko je zagotoviti, učinkovitost ročnega poliranja je majhna, delovna intenzivnost je velika in listni tip je nagnjen k opeklinam in ablaciji.

Obstoj zgornjih težav predstavlja ozko grlo za proizvodnjo rezil. Z razvojem in uporabo večosnih povezav CNC obdelava tehnologije in raziskav o tehnologiji obdelave tega profila rezila, so se težave pri obdelavi tega profila rezila postopoma prebijale, kakovost in stopnja učinkovitosti obdelave pa sta dosegli razmeroma idealno stanje.

Glavna tehnološka pot CNC obdelave velikega profila lopatice ventilatorja iz titanove zlitine

Za obdelavo velikega profila lopatice ventilatorja iz titanove zlitine, upoštevajoč vse vidike tradicionalnega postopka, imajo njegovi neželeni učinki naslednje vidike.1. Vpliv materialov

- ▶ Titanova zlitina ima majhen elastični modul, ki enostavno povzroči vpenjalne deformacije obdelave rezila; obraba bočne površine med obdelavo lahko poveča rezalno silo.

- ▶ Slaba toplotna prevodnost, ročno polirano suho brušenje enostavno povzroči deformacije napetosti, opekline in ablacijo.

2. Vpliv strukture rezila

- ▶ Skupna površina obdelave profila je velika in natančnost, ki jo povzroči obraba med celotnim postopkom orodja, je močno prizadeta.

- ▶ Zaradi neprijetnosti pri rokovanju je ročno poliranje delovno intenzivno, natančnost obdelave pa je težko zagotoviti.

3. Vpliv na stanje volne

Zaradi vpliva materialov in specifikacij je težko doseči idealno razporeditev robov, kar ima za posledico nihanje rezalne sile zaradi neenakomernega odstranjevanja roba profila in deformacije napetosti.4. Vpliv funkcij obdelovalnih strojev

- ▶ Ukrivljena struktura profila rezila, smer rezanja orodja, dejanski rezalni kot in rezalni parametri so različni, kar povzroči spremembe rezalne sile.

- ▶ Slabi pogoji hlajenja, nezadostno hlajenje in brez hlajenja povzročajo deformacije toplotnih napetosti.

Glavna teža obdelovalne poti je:

obdelava zobnika rezila in pomožna referenčna točka pozicioniranja → CNC profil rezka grobo rezkanje Obdelava → Razbremenitev napetosti → Popravilo referenčnega položaja → Numerično krmiljenje CNC rezkanja rezila → Zaključna obdelava profila.

Splošna ideja postopka, določena z zgornjo potjo postopka, je: s površinskim CNC grobim rezkanjem odstranimo večino roba, postopek končnega rezkanja pa ima idealno razporeditev robov; CNC postopek natančnega rezkanja profila rezila zagotavlja geometrijo profila, natančnost položaja pa v bistvu ustreza končnim zahtevam glede natančnosti rezila; zaključna obdelava profila rezila zagotavlja, da kakovost površinske plasti profila ustreza zahtevam.

Glavne točke CNC rezkanja velikega profila lopatice ventilatorja iz titanove zlitine

V skladu s splošnimi tehnološkimi zahtevami profila rezila mora rezkanje profila rezila zagotoviti, da natančnost geometrijskega položaja profila v bistvu ustreza projektnim zahtevam in ima določeno kakovost hrapavosti površine. Hkrati je izboljšanje učinkovitosti pri obdelavi tudi v središču rezkanja profilov Work one.

Glede na razumevanje obdelovalnih značilnosti velikega profila lopatice ventilatorja iz titanove zlitine je treba celovito upoštevati vpliv številnih dejavnikov, kot so oprema, orodje, pozicioniranje obdelave itd. Za rezkanje velikih lopatic ventilatorjev iz titanove zlitine je treba izbrati petosni obdelovalni center. Izbira zrelega obdelovalnega centra s petosnimi veznimi lopaticami ima tako zmogljive strojne vidike kot tudi zmožnosti zagotavljanja natančnosti obdelave.

Za obdelavo profilov z velikimi spremembami ukrivljenosti lahko funkcijo nihajnega kota vretena obdelovalnega orodja dobro prilagodimo zahtevam dosledne rezalne sile, ki ustreza spremembi ukrivljenosti profila. Visokotlačni hladilni sistem obdelovalnega orodja močno zmanjša temperaturo rezanja in preprečuje hitro obrabo orodja. , Tako da lahko obdelava profila doseže dobro natančnost obdelave in kakovost površinske obdelave. Da bi preprečili in zmanjšali torzijske deformacije med dolgim vpenjanjem in rezanjem rezila, je treba zagotoviti, da gredrezila na sprednjem in zadnjem koncu opreme imajo funkcijo sinhronega vrtenja, namen pa je spremeniti vpenjanje na enem koncu in en konec tradicionalne tehnologije obdelave rezil.

Metoda tesnega pozicioniranja vpenjanja, da se prepreči upogibna deformacija med vpenjanjem rezila in torzijska deformacija profila rezila v vzdolžni smeri, ki jo povzroči en konec obračanja in en konec, ki sledi med obdelavo vrtenja rezila. Za izpolnitev zahtev glede pozicioniranja in vpenjanja rezila ima pomožni pozicionirni del na zadnjem koncu rezila stroge zahteve glede natančnosti položaja glede na referenco položaja tena na sprednjem koncu.

Po končani grobi obdelavi profila je treba popraviti sprednji in zadnji del rezila zaradi deformacije napetosti. Napaka natančnosti položaja med referencama končnega pozicioniranja se popravi. Po namestitvi šablon za obdelavo profila rezila na vrtljive gredi na sprednjem in zadnjem koncu obdelovalnega stroja in po ugotovitvi, da na rotacijskih gredih na sprednjem in zadnjem koncu obdelovalnega stroja ni napake koncentričnosti, natančnost namestitve spredaj in zadaj napeljave zazna in prilagodi s posebnim trnom. Prepričajte se, da napeljave na obeh koncih imata natančno razmerje natančnosti položaja, da se izognete dodatnim torzijskim napetostim, ki jih povzroča funkcija sinhronega vrtenja sprednje in zadnje rotacijske osi obdelovalnega stroja zaradi slabe natančnosti vpenjanja napeljave. Grobo rezkanje profila rezila pomeni odstranitev velikega roba in puščanje enakomernega roba obdelave za dodelavo. Po tej predpostavki naj bi obdelava tega postopka zagotavljala visoko učinkovitost obdelave. Obdelovalni center s petosnimi veznimi listi ima obdelovalno funkcijo široke vrste.

Načelo je, da pri rezkanju rezila sredinska črta orodja ni pravokotna na tangento brušene konice ali površine, temveč v smeri orodja in brušene konice ali površine. Normalna smer je pod določenim kotom. Pri tej vrsti rezkanja se uporablja cilindrični končni mlin, rezkalna pot pa je širok eliptični lok. V primerjavi z rezkanjem krogelne glave je rezkana enaka višina ali površina vrha profila. Kar zadeva kakovost, je razdalja med ustvarjenimi potmi orodja veliko večja. Zato ima tovrstna obdelava visoko obdelovalno učinkovitost. Pri dejanski obdelavi se uporablja rotacijska obdelava, ki se premakne z enega konca na drugega v dolžini rezila, to je spiralno rezkanje. Z vidika učinkovitosti ima tudi spiralno rezkanje večjo učinkovitost obdelave v primerjavi z vzdolžnim rezkanjem. S finim rezkanjem profila rezila se doseže večja geometrijska natančnost in natančnost položaja, hkrati pa raven hrapavosti profila ustreza določenim zahtevam. Da bi zmanjšali vpliv "odboja", ki ga povzroča obdelava materialov iz titanovih zlitin in vpliv obrabe orodja na natančnost obdelave med obdelavo profilov velike površine, mora biti orodje ostro in se izogibati dolgotrajni obdelavi orodja. Iz tega razloga, če je mogoče, uporabite končni rezkalnik za vzdolžno rezkanje profila. Vzdolžno rezkanje lahko uporablja več orodij za brušenje zadnje površine rezila, površine lista, sesalnega roba in izpušnega roba, da se prepreči obraba, ki jo povzroči obsežna obdelava enega orodja, in da se doseže raven natančnosti na površini rezila. rezilo.

Nedoslednost je ugodna za končno dodelavo profila. Pri rezkanju velikega rezila rotorja ventilatorja iz titanove zlitine so za izboljšanje pogojev rezanja potrebni vsi ukrepi za preprečevanje obrabe orodja. Kar zadeva izbiro materialov in specifikacij orodja, se celotni valjasti krogelni rezkar s prevleko iz trde zlitine uporablja za obdelavo notranje strani robne plošče rezila, notranje strani robne plošče in prehodnega loka profila, prehodnega profila blizu na robno ploščo 1. Za sesalni in izpušni rob izberite končni mlin s cilindričnim vložkom in rezilom, prevlečenim s trdo zlitino, da obdelate površino velike površine profilnega lonca in rezila nazaj.

Izbira premaznih materialov za obdelavo orodij iz titanovih zlitin je zelo pomembna. Izogibajte se uporabi premaznih materialov, ki imajo afiniteto do titanovih zlitin. Trenutno se orodja s prevleko s PVD pogosto uporabljajo za obdelavo titanovih zlitin. Premaz PVD je tanek in gladek. Ko so pritrjeni na cementno karbidno podlago orodja, bodo povzročili tudi preostali stres. Ta obremenitev prispeva k izboljšanju odpornosti orodja na poškodbe. PVD Lahko je tesno pritrjen na orodje, kar pomaga ohranjati ostro obliko rezalnega roba. Orodje PVD ima dobro odpornost proti obrabi, stabilne kemijske lastnosti in ga ni enostavno izdelati vgrajenega roba. Med obdelavo je treba uporabiti dovolj hladilne tekočine, da se orodje ohladi in izboljša vpliv trenja, izberejo primerni rezalni parametri in izboljša učinek rezalne sile.

Značilnosti CNC obdelave velikega titanijevega profila lopatice ventilatorja

Zaključna obdelava profila rezila je namenjena zagotavljanju, da hrapavost in valovitost profila ustrezata projektnim zahtevam, zmogljivost strukture materiala se ne spremeni, geometrijske mere in natančnost položaja, dobljeni z rezkanjem, pa se med obdelavo v bistvu ne spremenijo.

Za dejansko obdelavo rezanje profila rezila temelji na odstranjevanju preostalih sledi orodja v postopku rezkanja, da se doseže zahtevana hrapavost in valovitost. Količina odstranjevanja kovine na vsaki strani kalupov ne sme biti večja od 0.05 mm. Trenutno je uporaba CNC brusilnih strojev za brušenje in poliranje trakov za dodelavo površine rezila bolj zrela metoda za praktično obdelavo, uporaba CNC brusilnih orodij za brušenje diamantnih plošč za dodelavo površine rezila pa je poskusna uporaba. Način.

Razlog, zakaj so te metode obdelave izbrane za uporabo, je ta, da imajo svoje značilnosti. Najprej ima za obdelovalni način CNC brusilnih in polirnih strojev za brušenje in poliranje naslednje značilnosti:

- ▶ Abrazivno zrno abrazivnega traku je ostro in učinkovitost brušenja je velika, saj je dosegla 10-kratno rezkanje in 5-krat navadno brušenje brusnih plošč;

- ▶ Trenje med brušenjem abrazivnega traku in obdelovancem je majhno, brušenje ustvarja malo toplote, obseg abrazivnega traku je velik in abrazivni delci imajo dolg časovni interval za odvajanje toplote. Enostavno je doseči popolno hlajenje zraka in tekočine za rezanje, kar lahko učinkovito zmanjša deformacije obdelovanca Opekline in ablacijo;

- ▶ Mehkoba abrazivnega traku in gumijasta struktura telesa na površini delovnega kolesa zagotavljata, da je abrazivni trak v stiku z obdelovancem in da ima dober učinek uvajanja in poliranja;

- ▶ Brušenje abrazivnega traku Obstaja stabilna velikost abrazivnega orodja, ker je abrazivni trak pritrjen na delovno kolo za brušenje, ima velikost abrazivnega orodja boljšo stabilnost;

- ▶ Brušenja brusnega traku ni mogoče dolgo obdelovati z veliko količino odstranjevanja in vsebuje abrazivni trak. Skupna količina abrazivnih sredstev je omejena, dolgotrajna obdelava z velikim odvečnim odstranjevanjem pa abrazive hitro porabi in je potrebno za prekinitev obdelave in zamenjavo abrazivnega traku.

Zgoraj omenjene značilnosti brušenja z abrazivnim trakom omogočajo poliranje površine lopatic ventilatorjev iz velike titanove zlitine v mehansko nadzorovanih pogojih. Trenutno lahko izbirate med dvema načinoma brušenja pasov s CNC-jem, ki se uporablja za poliranje rezila: ena je uporaba šestosnega CNC-brusilnega in polirnega stroja, druga pa uporaba robotskega CNC-sistema za poliranje pasov. strojna obdelava. Funkcija gibanja šestosnega CNC brusilnega in polirnega stroja je podobna petosnemu CNC obdelovalnemu centru med rezkanjem.

Zaradi strukturne razlike med delovnim kolesom za brušenje jermenov in obdelavo končnih rezkalnikov je treba obdelavo profila prilagoditi strukturi rezila. S funkcijo kota nihanja v 2 smereh. Šestosni CNC brusilni trak za brušenje in poliranje ima dvojne funkcije profilnega brušenja in poliranja. Preoblikovanje funkcije je odvisno od preoblikovanja pogonske glave v obliki togega brušenja in plavajočega brušenja.

Med postopkom poliranja se aktivira plavajoči mehanizem s konstantnim tlakom, tako da lahko s pomočjo tlačnega senzorja, senzorja moči brušenja, cilindra s konstantnim tlakom in drugih mehanizmov za prilagoditev razliki v velikost vsakega profila rezila v določenem obsegu. Polirna obdelava brez uničenja natančnosti profila. Pri brušenju profila je plavajoči mehanizem kontaktnega kolesa zaklenjen, da omogoča togo brušenje profila.

Togi postopek brušenja profila lahko dopolni ali nadomesti situacijo, ko je natančnost natančnosti profila slaba in je treba velikost zrn uporabljenega abrazivnega traku spremeniti glede na rob. Ta obdelava bo spremenila prvotno dimenzijsko natančnost položaja in glede na postopek rezkanja bo odstranjevanje prekomernih robov povzročilo večje deformacije napetosti. Zato ni priporočljivo uporabljati funkcije mletja pod predpostavko, da lahko postopek mletja zagotavlja natančnost. Način robotskega CNC poliranja z abrazivnim trakom je, da robot drži rezilo in izvaja krmiljeno gibanje pod programskim nadzorom, da izvede poliranje na stroju s fiksnim abrazivnim trakom. Pri obdelavi se uporablja tehnologija obratnega inženiringa. Pred obdelavo robot drži del rezila, da skenira profil profila rezila, nato mehanizem za obdelavo podatkov ustvari program za obdelovalno obdelavo in na koncu uresniči poliranje rezila pod programskim nadzorom. Trenutno se zaradi omejitve natančnosti gibanja metoda robotskega brušenja pasu navadno uporablja le kot metoda poliranja profila. Način brušenja CNC diamantnih brusnih plošč spada med tipične trde in toge bruse. Mehanizem za premikanje obdelovalnega orodja je v bistvu enak obdelovalnemu centru s petosnim rezkalnim rezilom. Rezalno orodje je namenjeno spreminjanju navpičnega rezkarja na površino, prevlečeno z diamantnim prahom. Valjčno brušenje. Med brušenjem se uporablja širokopasovna tehnologija obdelave. Ta vrsta obdelave je trdo in togo brušenje. Ker ima diamantno kolo samo slabo zračno prepustnost, ne more doseči učinka odvajanja toplote s shranjevanjem in izmenjavo hladilnega medija, zato ni primerno za brušenje površine dela z veliko količino odstranjevanja in celo je postopek, ki odstrani majhen rob, enostavno pa je tudi opeči brušenje površine rezila iz materiala iz titanove zlitine.

Zato je treba pri uporabi te metode za obdelavo površine rezila rezila iz titanove zlitine ugotoviti najprimernejše parametre rezanja in hlajenje obdelovalnih strojev. Način mora biti zelo učinkovit. Poleg tega trde in toge brusne lastnosti diamantnega kolesa na površini profila imajo tudi določen "rob" rezalnika. Čeprav ga je mogoče izboljšati s prilagoditvijo programa specifikacijam brusilnega kolesa, ga ni mogoče popolnoma odstraniti. Vpliv utrujenosti rezila je neugoden, zato je treba sprejeti dodatne ukrepe za odpravo površinskih "grebenov". Morda bo za dodatno obdelavo pod nadzorom ustreznih programov treba uporabiti tudi CNC brusilne trakove za brušenje in poliranje. Poleg tega bi morala biti izvedljiva tudi uporaba prostih abrazivnih lastnosti mokrega peskanja za dodatno obdelavo. Zaradi zgoraj omenjenih lastnosti CNC metode brušenja diamantnih brusnih plošč je njegova obdelava še vedno v raziskovalni fazi. Trenutno metoda CNC brušenja in poliranja z brusilnim pasom zaradi svojih številnih prednosti postaja najprimernejša metoda za poliranje velikih profilov rezil. Njegova celovita prednost je, da se lahko uporablja za suho in mokro brušenje. Izvaja lahko tudi brušenje ultra nizkih temperatur pri hlajenju s CO2, kar je zelo koristno, da se prepreči opekline in odstranjevanje poliranja profila rezila velikega materiala iz titanove zlitine.

Uporaba CNC obdelovalnih strojev za brušenje in poliranje je spremenila obsežno ročno poliranje velikih profilov rezil, ki je igralo pomembno vlogo pri izboljšanju učinkovitosti proizvodnje velikih rezil. Razvoj in uporaba večosne obdelovalne tehnologije je močno izboljšala natančnost in sposobnost zagotavljanja kakovosti ključnega obdelovalnega droga pri veliki obdelavi profila lopatic ventilatorja motorja in dosegla tudi zadovoljive rezultate pri učinkovitosti obdelave. Verjamem, da se bo s postopkom nenehnega raziskovanja in izboljševanja opreme opreme razvila obsežna tehnologija obdelave profilov lopatic ventilatorjev v smeri mehanizacije in avtomatizacije.

Povezava do tega članka: Analiza postopka obdelave profilov velikih rezin titanovih turbin

Izjava o ponatisu: Če ni posebnih navodil, so vsi članki na tem spletnem mestu izvirni. Prosimo, navedite vir za ponatis: https: //www.cncmachiningptj.com/,hvala!

PTJ® ponuja celoten spekter natančnosti po meri cnc strojna obdelava na Kitajskem storitve.ISO 9001: 2015 & AS-9100 certificirano. 3, 4 in 5-osni CNC storitve za hitro natančno obdelavo, vključno z rezkanjem, struženjem po specifikacijah kupca, zmožnost obdelave kovinskih in plastičnih delov z dovoljenim odstopanjem +/- 0.005 mm. Sekundarne storitve vključujejo CNC in običajno brušenje, vrtanje,litje,pločevine in žigosanjeZagotavljanje prototipov, celotne proizvodne cikle, tehnično podporo in popoln pregled avtomobilska, aerospace, plesni in napeljave, led razsvetljava,medicinski, kolo in potrošnik elektronika industrije. Pravočasna dostava. Povejte nam nekaj o proračunu vašega projekta in pričakovanem roku dostave. Z vami bomo oblikovali strategijo za stroškovno najučinkovitejše storitve, ki vam bodo pomagale doseči svoj cilj. Dobrodošli v pišite nam ( prodaja@pintejin.com ) neposredno za vaš novi projekt.

PTJ® ponuja celoten spekter natančnosti po meri cnc strojna obdelava na Kitajskem storitve.ISO 9001: 2015 & AS-9100 certificirano. 3, 4 in 5-osni CNC storitve za hitro natančno obdelavo, vključno z rezkanjem, struženjem po specifikacijah kupca, zmožnost obdelave kovinskih in plastičnih delov z dovoljenim odstopanjem +/- 0.005 mm. Sekundarne storitve vključujejo CNC in običajno brušenje, vrtanje,litje,pločevine in žigosanjeZagotavljanje prototipov, celotne proizvodne cikle, tehnično podporo in popoln pregled avtomobilska, aerospace, plesni in napeljave, led razsvetljava,medicinski, kolo in potrošnik elektronika industrije. Pravočasna dostava. Povejte nam nekaj o proračunu vašega projekta in pričakovanem roku dostave. Z vami bomo oblikovali strategijo za stroškovno najučinkovitejše storitve, ki vam bodo pomagale doseči svoj cilj. Dobrodošli v pišite nam ( prodaja@pintejin.com ) neposredno za vaš novi projekt.

- 5-osna obdelava

- Rezkanje cnc

- Cnc obračanje

- Strojna industrija

- Postopek obdelave

- Površinska obdelava

- Strojna obdelava kovin

- Obdelava plastike

- Kalup za metalurgijo v prahu

- Die Casting

- Galerija delov

- Avtomobilski kovinski deli

- Strojni deli

- LED hladilnik

- Gradbeni deli

- Mobilni deli

- Medicinski deli

- Elektronski deli

- Prilagojena obdelava

- Bicycle Deli

- Strojna obdelava aluminija

- Strojna obdelava titana

- Obdelava nerjavečega jekla

- Strojna obdelava bakra

- Obdelava medenine

- Strojna obdelava super zlitin

- Peek strojna obdelava

- UHMW obdelava

- Enolična obdelava

- PA6 obdelava

- PPS obdelava

- Teflonska obdelava

- Inconel obdelava

- Obdelava jeklenega orodja

- Več materiala